ABSTRACTO

Red Lake es uno de los distritos mineros de oro más prolíficos del mundo ubicado en una zona remota de Ontario, Canadá. La Zona de Alto Grado (HGZ) ha sido la columna vertebral de numerosas operaciones de minería de oro de alto perfil. Un conocido minero internacional de oro quería reducir la exposición al riesgo para sus empleados y aumentar la producción con el uso de tecnología innovadora en esta mina de oro subterránea. El enfoque directo de la mina se mantiene en la optimización de activos, la reducción de costos y la seguridad.

La continua transición a la minería mecanizada, la minería a granel y el movimiento automatizado de materiales, permitió a la empresa reducir los costos operativos y mejorar la seguridad de la fuerza de trabajo. La vida útil de la mina también se amplió debido a la capacidad de extraer un grado más bajo con un beneficio. Este artículo está destinado a describir los beneficios de aplicar los sistemas TeleOp y TeleOp AutoX de Hard-Line.

INTRODUCCIÓN

Con las innovaciones mineras actuales, la mina aumentó las tasas de desarrollo con mejoras operativas. Este enfoque mejoró la utilización de equipos y personal que aumentó la producción de minas. El plan de la compañía para hacer de este activo una de las minas más seguras del mundo fue posible gracias al apoyo de la tecnología HARD-LINE.

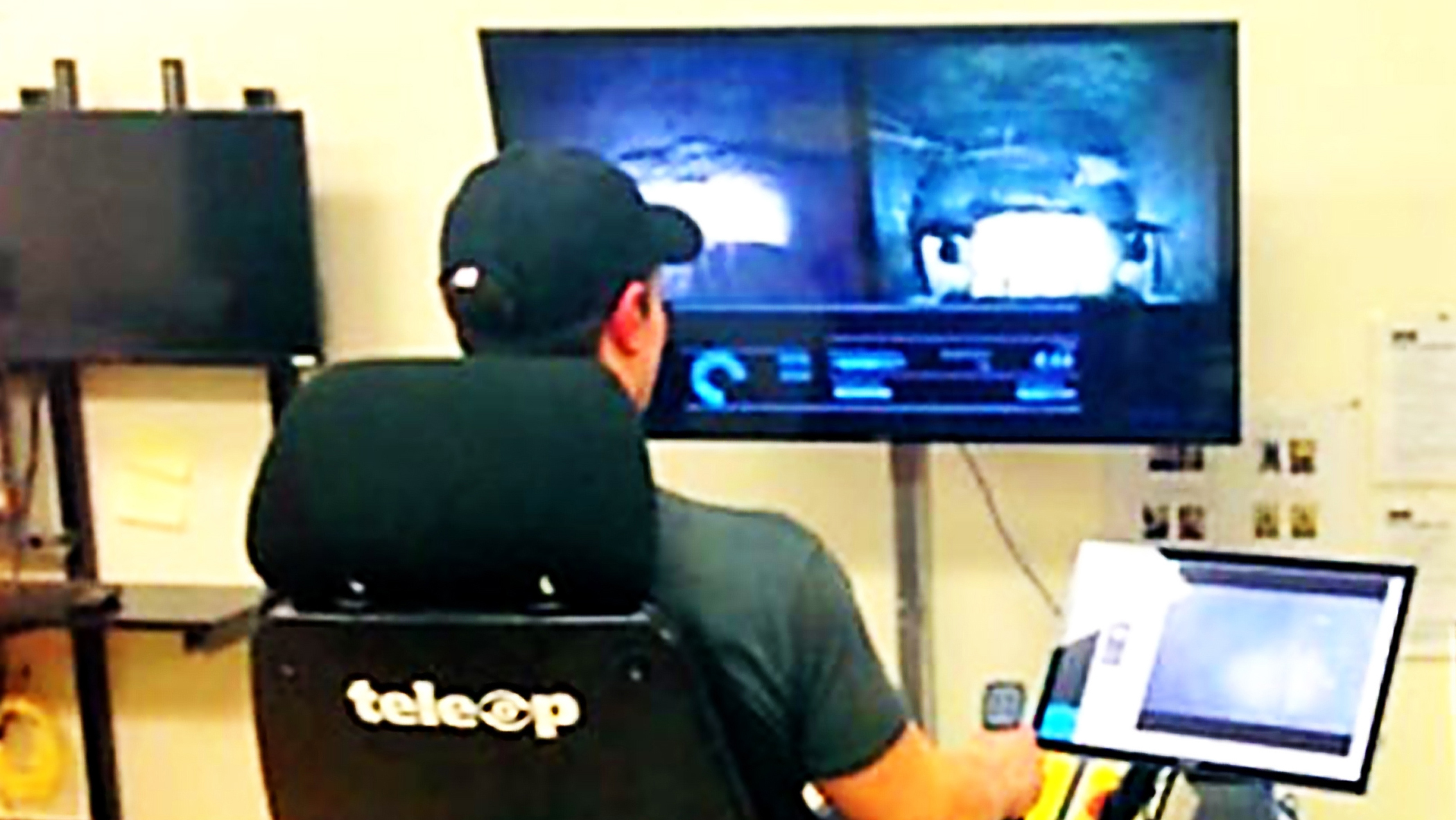

El sistema TeleOp dio a los operadores la funcionalidad completa de la máquina como si estuvieran operando la máquina bajo tierra y sentados en la cabina. La Estación de Control TeleOp fue instalada en un centro de mando situado en la superficie de la mina. La ubicación eliminó a los operadores de los posibles peligros asociados con las operaciones subterráneas.

APLICACIÓN

Las estaciones de control TeleOp de HARD-LINE proporcionaron la máxima seguridad, incluso para los operadores principiantes. Permitió al operador controlar equipos pesados desde un entorno seguro y ergonómico en la superficie (o en un lugar seguro remoto). El uso de TeleOp puede ser para cualquier tipo de equipo, proporcionando diversidad, escalabilidad y flexibilidad con la tecnología. Además del factor de seguridad del sistema, se garantiza que las tasas de producción aumentarán. El operador no necesita viajar hacia y desde la máquina y puede operar maquinaria durante y justo después de los ciclos de granallado. A partir de la redacción de este caso de estudio, la mina tenía 6 LHD bajo operación remota desde la superficie, con sistemas adicionales instalados en el centro de mando para controlar una locomotora subterránea y un rompehusos. La locomotora subterránea transporta el dedo y los residuos en un nivel de arrastre dedicado. La tecnología de HARD-LINE permitió a la mina controlar los conductos de los que sale el ore, la locomotora y el vertedero en el siguiente paso del remo o de los residuos. También puede realizar estas funciones automáticamente y permite al operador controlar un cargador mientras mantiene un ojo en la locomotora (ver figura 1).

La mina utiliza TeleOp Multi, que es una actualización al sistema TeleOp estándar. La actualización multi permite que un operador de una estación de control tenga el control de un grupo de maquinaria. Los cambios en los diseños de control para diferentes tipos de máquinas se proporcionan a través de una interfaz de usuario de software de última generación, que requiere una única estación de operador familiar. La integración de la tecnología de HARD-LINE está ayudando a la mina a minimizar sus costos operativos al aumentar la eficiencia de los deberes diarios realizados por maquinaria pesada.

COMENTARIOS

En un entorno minero subterráneo, la mina debe ser despejada para explotar. Este procedimiento de seguridad requiere que la operación subterránea se apague, lo que resulta en tiempo de inactividad de la maquinaria y viajar de bajo tierra a superficie, lo que resulta en una pérdida de producción durante aquellas ventanas que representan 4-6 horas por día. El Superintendente, Excelencia Operacional dijo que la clara ventaja del sistema TeleOp es que no tienen que preocuparse por esas ventanas. Los operadores pueden seguir trabajando en un lugar seguro en la superficie (ver figura 2).

https://www.canadianminingjournal.com/features/remote-systems-provide-safer-approach-to-mining/

Otros beneficios mencionados fueron que la mina ha mejorado en general la productividad, incluyendo tasas de mucking, tasas de manejo de materiales, incluso desarrollo y tasas generales de ciclo de stope porque el material puede moverse más rápido. El Superintendente, Excelencia Operacional comentó que aproximadamente el 20% de la lodo de la mina se está moviendo actualmente utilizando la tecnología de HARD-LINE (ver figura 2).

CONCLUSIÓN

Con experiencia en muchas áreas especializadas, HARD-LINE continúa mejorando la eficiencia en los sitios mineros de todo el mundo con experiencia en operaciones remotas de línea de visión, teleoperación y métodos autónomos. Dado que la seguridad de los operadores se ha arraigado en nuestro espíritu desde el primer día, HARD-LINE garantiza que las empresas mineras ofrezcan resultados beneficiosos a sus partes interesadas al aumentar la utilización de los activos y capturar las oportunidades de ingresos perdidas, al tiempo que reducen los costos operativos y aumentan los valores de producción.

Para este proyecto, se logró una mayor productividad con una menor intervención humana, lo que posteriormente reduce la oportunidad de error. El nuevo sistema garantizaba la exposición de los trabajadores al polvo, las vibraciones y el ruido, y todos los demás peligros inherentemente asociados con el trabajo en minas subterráneas se redujeron significativamente. El sistema de HARD-LINE proporcionó a los empleados un entorno de trabajo mejor y más seguro.

Figura 1. Un operador TeleOp que controla un LHD subterráneo desde la superficie.

Figura 2. Un operador TeleOp que controla un LHD subterráneo desde la superficie.

Figura 3. La sala de control en la superficie tiene 5 sillas que operan 6 cargadores, una locomotora, y un rompehuesos.

Figura 4. Un LHD navegando por un traicionero pozo subterráneo a través de una operación remota.